Pallet de Contenção,Pallet Plástico

Novas tecnologias na indústria farmacêutica

O Brasil vem ganhando cada vez mais destaque no setor farmacêutico internacional – entre as 10 empresas que lideram o ranking, cinco delas têm filial no país. Grandes empresas internacionais, como a suíça Roche, a norte-americana Pfizer, e a suíça Novartis, têm filial no Brasil.

Em 2017, o segmento farmacêutico brasileiro obteve avanço de 11,73% em relação a 2016, totalizando R$ 56,8 bilhões em vendas do mercado nacional, composto por 241 laboratórios.

Para acompanhar o crescimento desse campo, investir em tecnologia se tornou fundamental. A tecnologia é aplicada nas mais diversas etapas da indústria farmacêutica, principalmente em pesquisa e desenvolvimento de novos produtos, mas também em áreas como transporte e logística.

Veja como a tecnologia está presente em todos os setores

A tecnologia é usada na pesquisa com a finalidade principal de gerar conhecimento e utilizá-lo para desenvolver novos medicamentos e aprimorar processos.

Na área da pesquisa clínica, a tecnologia possibilita que os medicamentos sejam testados em relação à sua eficiência, a segurança do seu uso e seus efeitos colaterais.

A informatização auxilia nas tomadas de decisão e torna os processos mais ágeis e eficientes. Softwares permitem controlar o recebimento das mercadorias, a validade delas, bem como a qualidade do lote.

Softwares de gestão estão presentes em todo o setor farmacêutico, seja na parte industrial, na área comercial, no departamento financeiro ou no setor fiscal.

Softwares possibilitam também gerenciar as matérias-primas, fornecendo informações sobre as cotações dos produtos, a validade delas e a qualidade do lote. Também permitem realizar ordens de compras e controlar o recebimento das mercadorias.

No departamento financeiro e à controladoria, as novas soluções beneficiam o controle de operações, integração com as áreas de negócios, apuração dos resultados e o controle de investimentos.

A tecnologia é usada ainda na rastreabilidade dos produtos, com o objetivo de rastrear os medicamentos em caso de furto e preservar a qualidade dos produtos. Todo o transporte de medicamentos é acompanhado da saída da indústria até o destino final.

Conheça as práticas de fabricação recomendadas

Para assegurar que os novos produtos da indústria farmacêutica sejam produzidos com padrões de qualidade apropriados e com um mínimo de riscos sanitários e de contaminação, é muito importante atentar para as Boas Práticas de Fabricação (BPF), recomendadas pela RDC 17/10.

Os cuidados devem ser tomados desde a aquisição de matéria-prima até o processo de produção, incluindo as operações de recebimento dos materiais, o preparo dos medicamentos, processamento e acondicionamento.

As instalações devem oferecer as condições adequadas às operações, de modo a minimizar o risco de erros, possibilitar a limpeza e manutenção, e assim evitar a contaminação cruzada ou qualquer efeito adverso que possa afetar a qualidade dos produtos.

Os equipamentos de lavagem, limpeza e secagem devem ser escolhidos e utilizados de modo a não representar uma fonte de contaminação. As áreas de armazenamento devem ser limpas, secas e mantidas em temperaturas e níveis de umidade compatíveis com os materiais armazenados.

As más condições de transporte e armazenamento podem prejudicar os produtos, devido à influência de fatores externos, como luz, calor, umidade e o contato com contaminantes.

Para reduzir os riscos de contaminação, deve ser evitado o contato direto entre as mãos do operador e as matérias-primas, os materiais de embalagem primários, os produtos intermediários e a granel. Além disso, é preciso atentar para o tipo de pallet utilizado, a temperatura umidade na armazenagem, entre outros fatores.

Saiba como a tecnologia pode ajudar no armazenamento e transporte

A regulamentação sanitária afirma que os equipamentos utilizados para transportar e armazenar os medicamentos devem estar em boas condições de limpeza e conservação. A Anvisa determina que as embalagens devem proteger o seu conteúdo e que os palllets para manuseio/transporte e estocagem sejam fabricados em material inerte, que não absorva água e possa conter fungos e bactérias.

Para atender a essas exigências, foram desenvolvidos pallets de polímero plásticos, mais indicados para os setores que exigem embalagens industriais laváveis (hidrofóbicas) e estéreis, como o farmacêutico, que os antigos pallets de madeira. As características principais do pallet plástico rotomoldado são redução do peso da embalagem, menor contaminação dos produtos pela embalagem e logística mais eficiente.

Esse material oferece muitas vantagens: é atóxico, resistente a produtos químicos, 70% mais leve que o pallet de madeira, permite limpeza e não absorve umidade. Além disso, o pallet plástico possui proteção antimicrobiana, que evita a proliferação de fungos e bactérias, reduzindo o risco de contaminação.

Conheça as vantagens dos pallets de contenção

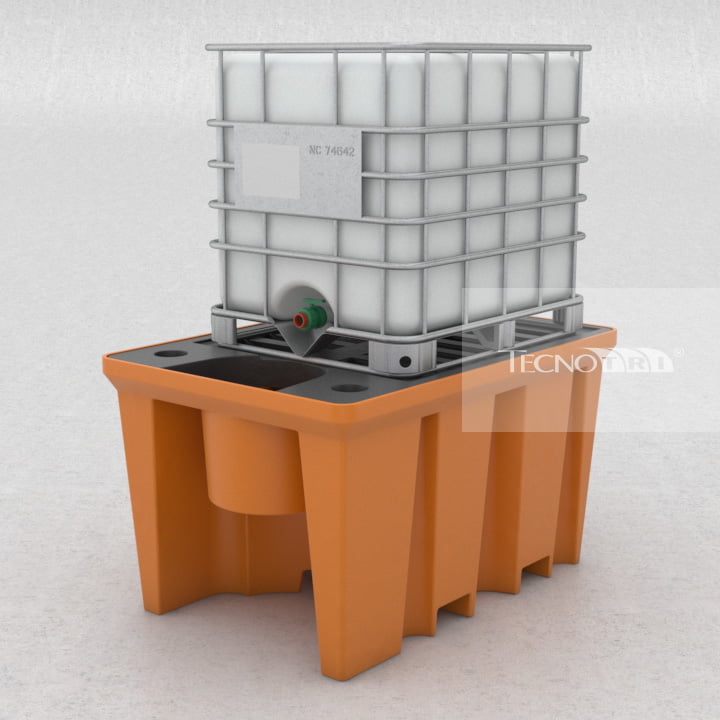

Para garantir a qualidade e segurança de todo o processo de produção da indústria farmacêutica e adequar-se às normas sanitárias e de segurança, foram desenvolvidos os pallets de contenção Tecnotri. Também chamado pallet contentor ou bacia de contenção, ele é utilizado para assegurar a contenção de vazamentos de tambores e bombonas.

O pallet de contenção impede o vazamento de líquidos químicos, inflamáveis, ácidos e corrosivos armazenados em tambores e bombonas. Além disso, permite que o líquido eventualmente derramado possa ser reutilizado.

Leve, atóxico, fácil de desmontar e higienizar, o pallet de contenção rotomoldado Tecnotri é fácil de transportar e pode ser manipulado com empilhadeiras ou paleteiras. Além disso, possui face (grade) reversível, capaz de acomodar tambores de um lado e embalagens de diversos tamanhos no outro.

Como vimos, a tecnologia na indústria farmacêutica vem trazendo recursos e diferenciais importantes para assegurar as boas práticas de fabricação dos produtos e garantir a segurança e qualidade também no transporte e armazenamento dos produtos.

English

English Español

Español